Études de cas

Système de vision pour l'inspection de précision à haute vitesse pour des matériaux en feuillets

Ce n'est pas un secret que les fabricants d'électronique utilisent des systèmes d'inspection de vision industrielle dans leurs procédés de fabrication. Les gens de cette industrie comprennent que de trouver des composantes défectueuses avant de les livrer au client améliore la qualité du produit et économise du temps et de l'argent.

Entreprise située à Ottawa, en Ontario, Process Photonics fabrique des systèmes de traitement pour les industries de cartes de circuits imprimés (PCB), de montage électronique et d'appareils médicaux. Leur série ProVision™ est une solution qui utilise la vision industrielle pour inspecter des panneaux et des caractéristiques de circuit sur feuilles. Bill Young, directeur des ventes et du marketing chez Process Photonics, explique : « Le concept du système a été conçu après qu'un client a exprimé son intérêt pour le remplacement de ses multiples machines d'inspection existantes. Ce client voulait un système capable d'une plus haute résolution et une plus grande vitesse, mais il voulait aussi un système pouvant faire les tâches de reconnaissance de défauts d'une manière plus poussée que le système original. »

Les systèmes ProVision combinent la vision industrielle avec l'automatisation de la manutention de matériaux intégrés pour une production en grand nombre. Avec de multiples caméras fonctionnant en parallèle, ProVision acquiert des images à une meilleure résolution que 5 micromètres et exécute des algorithmes permettant d'effectuer des mesures très précises. L'architecture de la machine permet l'acquisition d'images, le traitement et l'analyse de plusieurs paramètres par objet en temps réel, à plus de 60 pièces par secondes. Le système peut être étendu à une résolution plus haute et à une plus grande vitesse.

Le système

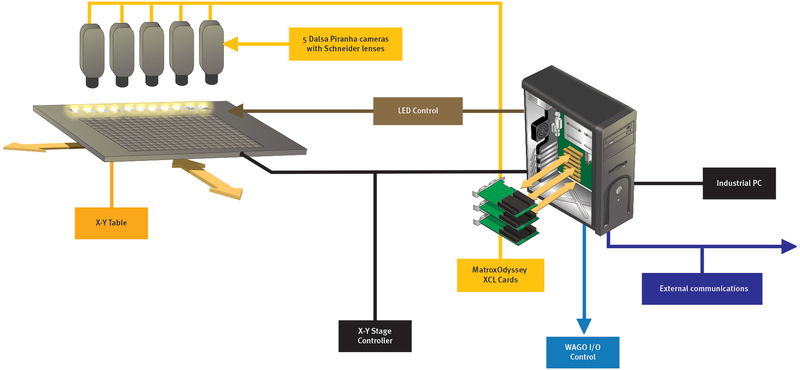

Les composantes de ProVision sont :

-

Plateau en mouvement linéaire X/Y PPI

-

5 caméras Dalsa Piranha HS-40-04k40

-

3 cartes de traitement d'image Matrox Odyssey XCL

-

Lentilles Schneider

-

Contrôleur d'éclairage Gardasoft Vision PP861 DEL contrôle 5 CCS UV DEL

-

Cibles d'étalonnage USAF 1951

-

Chargeur de feuilles preneur-placeur automatique, qui place les feuilles sur une table sous vide

-

Contrôleur Ethernet IO WAGO

-

Scanneur de code à barres Datalogic

-

Contrôleur de mouvements Aerotech

Des capteurs médicaux imprimés sur cadre sont placés sur la feuille en 20 colonnes et 40 rangées. Les cinq caméras à balayage linéaire bidirectionnel TDI sont placées toutes les 4 colonnes. La feuille est balayée en 4 passages, donc la première caméra balaye les colonnes 1, 2, 3, 4, la seconde caméra balaye 5, 6, 7, 8, ainsi de suite. Les colonnes impaires sont balayées du haut en bas, et les colonnes paires sont balayées de bas en haut. Les trois cartes de traitement d'images Matrox Odyssey XCL sont connectées respectivement aux caméras 1 et 2, 3 et 4, et à la caméra 5. Sur l'axe Y de la feuille, un encodeur fournit un signal en quadrature par un circuit personnalisé qui déclenche chaque Matrox Odyssey XCL afin d'acquérir une ligne tous les 5.1mm.

Au début de chaque balayage, les cartes Matrox Odyssey XCL commencent à acquérir des images dans une mémoire tampon circulaire. Chaque fois qu'une mémoire tampon est pleine, une fonction de rappel copie une portion de l'image dans une autre mémoire tampon - une qui est assez grande pour garder l'image entière de la feuille et assez large pour contenir les régions d'intérêt (ROI). Les unités de traitement attendent que suffisamment de données d'image soient acquises avant de traiter le prochain emplacement.

Au début du premier balayage, chaque caméra localise un repère et mesure la couleur achromatique de plusieurs échantillons de la feuille. L'endroit du repère est utilisé pour ajuster le capteur des régions ROI, et les mesures achromatiques sont utilisées pour déterminer le seuil de binarisation. Lors du traitement d'image, plusieurs binarisations et l'analyse de taches sont effectués pour préparer les images à l'exécution de la mesure selon la géométrie du capteur. Afin de s'assurer de l'exactitude des mesures, des images de cibles d'étalonnage USAF 1951 sont acquises et mesurées au début de chaque tâche d'inspection automatisée. Une combinaison de fonctions d'analyse de tache et de mesure du repère a été utilisée pour déterminer les échelles de pixel vertical et horizontal de chaque caméra.

Les données d'images acquises peuvent être enregistrées sur disque pour le visionnement; l'opérateur peut aussi modifier les options et enregistrer toutes les images du capteur ou seulement celles qui ont échoué à l'inspection.

Le plus grand défi de conception était la manière d'acquérir et de traiter de grandes quantités de données sans surcharge de système. « Les ingénieurs croyaient qu'une structure parallèle résoudrait le problème, donc les cartes Matrox Odyssey XCL acquièrent les données d'images et traitent ces données en parallèle, » dit M. Young. Process Photonics devait aussi synchroniser plusieurs caméras à balayage linéaire TDI avec le mouvement des pièces pendant que la carte Matrox Odyssey XCL effectue le traitement d'image pour chaque caméra. Les données d'images sont acquises et traitées par la carte Matrox Odyssey, sans avoir besoin d'être transférées sur le PC par le bus PCI.

Mordechai Brodt, ingénieur logiciel principal chez Process Photonics, explique que la portion d'imagerie du logiciel utilise un mélange de contrôles de la librairie MIL (Matrox Imaging Library) et ActiveMIL (contrôles Active X). L'interface utilisateur est écrite en C# et les routines d'analyse d'image sont écrites en C. Le code C fait appel à la librairie MIL pour distribuer les tâches d'analyse d'image entre les processeurs PowerPC Matrox Odyssey. En premier lieu, ActiveMIL est utilisé pour allouer et configurer les cartes Matrox Odyssey, les mémoires tampons d'image, etc.

Pourquoi Matrox

Process Photonics a connu du succès avec les produits Matrox Imaging dans leurs systèmes antérieurs. « Les caméras génèrent beaucoup de données d'image, donc nous avons choisi la carte [Matrox] Odyssey XCL pour atténuer le traitement sur le PC hôte, » mentionne M. Brodt. « Puisque toutes les acquisitions et le traitement d'images sont effectués par les cartes [Matrox] Odyssey XCL, l'hôte ne fait que coordonner les tâches et récupérer les données de mesure calculées. » Les cartes Matrox Odyssey XCL facilitent la variabilité dimensionnelle. « Avec 10 caméras branchées sur 5 cartes Matrox Odyssey, nous pouvons doubler la vitesse de traitement, et nous pouvons le faire sans surcharger le PC hôte et en choisissant MIL comme interface pour la carte Matrox Odyssey XCL, nous aurons une meilleure souplesse avec le matériel dans le futur. »

Solution unique

D'abord et avant tout, ProVision offre des possibilités de précision et d'analyse d'image pour les traitements de haute vitesse. Ajoutons un système unique dans un petit format dont les caractéristiques sont le mouvement linéaire XY de haute précision, caméra à auto-calibrage et tous les contrôles automatisés de chargement, déchargement et rejet des feuilles. Finalement, le périmètre opaque et le verrouillage de sécurité de ProVision sont conformes aux normes CE et FDA CDRH, qui sont spécialement importantes lorsque l'éclairage UV à haute intensité est utilisé. « La combinaison de ces caractéristiques n'est pas offerte dans d'autres produits, » mentionne M. Young. Il explique qu'en raison de l'expérience de Process Photonics avec des systèmes d'usinage à laser, l'équipe était capable de concevoir un système qui se conforme aux normes CE et CDRH.

Au moment d'écrire ces lignes, deux machines ont été livrées dans un établissement américain de production d'un grand fabricant mondial d'instruments médicaux, et ces unités ont passé le test d'acceptation usine en janvier 2008. M. Young dit que Process Photonics projette d'agrandir les possibilités d'analyse d'image du système ProVision afin d'inspecter les défauts des cartes de circuits imprimés (PCB) et les trous d'interconnexions percés au laser (trous pour les circuits imprimés de la carte).

Pour plus de renseignements, veuillez contacter Bill Young, Directeur des ventes et du marketing, Process Photonics ou notre service de communication.