Fallstudie

Mit Deep Learning zur effektiveren Produktion von Kettensägen

Künstliche Intelligenz von Matrox Imaging ersetzt die manuelle Prüfung von Kettensägen-Bauteilen und sorgt so für eine erheblich verbesserte, automatisierte Qualitätsbewertung.

Die STIHL Gruppe entwickelt, fertigt und vertreibt motorbetriebene Geräte für die Forst- und Landwirtschaft sowie für die Landschaftspflege, die Bauwirtschaft und private Gartenbesitzer. Ergänzt wird das Sortiment durch digitale Lösungen und Serviceleistungen. STIHL produziert weltweit in sieben Ländern: Deutschland, USA, Brasilien, Schweiz, Österreich, China und auf den Philippinen. Seit 1971 ist STIHL die meistverkaufte Motorsägenmarke weltweit. Das Unternehmen wurde 1926 gegründet und profitiert von seinem speziellen Knowhow und der jahrzehntelangen Erfahrung im Bereich Motorsägen und Motorgeräte. Dazu trägt auch die hohe Fertigungstiefe bei. STIHL erzielte 2019 mit 16.722 Mitarbeitern weltweit einen Umsatz von rund 4 Mrd. Euro.

Umfassende Qualitätskontrollen sind ein wichtiger Bestandteil des Produktionsprozesses von STIHL. Um ihre Zuverlässigkeit zu erhöhen, suchte STIHL nach einer vollautomatischen Lösung zur visuellen Qualitätsbewertung. „Bislang wurde die visuelle Qualitätsprüfung manuell durchgeführt”, sagt Alexander Fromm, Ingenieur im Center Maschinen und Vorrichtungen bei STIHL. „Die Aufgabe bestand darin, ein Bildverarbeitungssystem zu entwickeln, das eine Qualitätsprüfung mit Hilfe neuronaler Netze erlaubte und dabei mindestens die gleiche Zuverlässigkeit erzielte wie die manuelle Prüfung.“

Automatisierte statt manuelle Prüfung

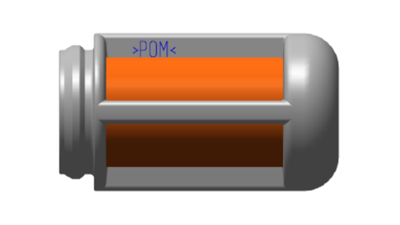

Im konkreten Fall sollte die Qualitätssicherung bei der Produktion von Benzinsaugköpfen verbessert werden, einem Bestandteil einer Kettensäge. Diese Bauelemente filtern Schmutz, Holzspäne und andere invasive Partikel aus dem Benzin und verhindern, dass diese in die Brennkammer gelangen und die Motorsäge dadurch beschädigen.

Die Benzinsaugköpfe bestehen aus einem Kunststoffkörper und einem Filtergewebe, das beim Spritzprozess umschlossen wird. Die Kunststoffkörper der Benzinsaugköpfe werden im Spritzgussverfahren hergestellt und verfügen über vier Stege, deren Qualität in diesem Produktionsschritt visuell geprüft werden muss.

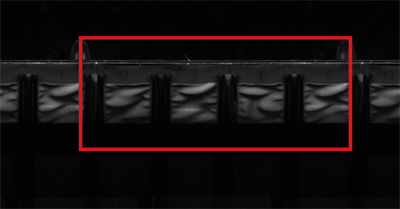

As seen within the red rectangle, each gasoline suction head contains four footbridges that illustrate the important information, namely, where the semi-finished seam ends. If the seam does not reside within the footbridge, it can split or tear, nullifying the filtering function.

Das entscheidende Qualitätsmerkmal ist die Beurteilung der Filtergewebenaht, welche an jedem Steg sicher erkannt werden muss. Die Nähte müssen auf dem Steg exakt positioniert und versiegelt werden, um die zuverlässige Funktion im Betrieb zu garantieren. Die vier Stege verleihen dem Bauteil seine Stabilität, indem der Kunststoff das Gewebe aufspannt und die Gewebenaht umschließt, damit diese nicht aufreißt.

Vor der Implementierung des neuen Systems führten STIHL-Mitarbeiter eine manuelle visuelle Qualitätsprüfung durch und beurteilten, ob alle Bauteile innerhalb der Toleranz gefertigt waren. Falls die hohen Qualitätsanforderungen von STIHL nicht eingehalten wurden, mussten die Mitarbeiter trotz der vollautomatisierten Produktion eingreifen und die aktuelle Charge manuell überprüfen, um eventuelle Probleme der Maschine zu erkennen und abzustellen.

STIHL suchte nach einer neuen Lösung, um die manuelle Sichtprüfung durch eine maschinelle Inspektion auf Basis von Deep Learning-Methoden zu ersetzen. Ziel dieser automatisierten Qualitätsbewertung war es, Kosten und Zeit zu sparen. „Als wir anfingen, über eine Bildverarbeitungslösung nachzudenken, wurde jeder Benzinsaugkopf von einem geprüft”, erinnert sich Alexander Fromm. „Die Teile sind sehr klein und ein Fehler ist ziemlich schwer zu erkennen. Aufgrund dessen haben wir uns für die Integration industrieller Bildverarbeitungssysteme in den Prüfprozess entschieden.“

STIHL arbeitet bereits seit 2016 nach einem Besuch eines Messestandes der RAUSCHER GmbH mit Hard- und Software von Matrox® Imaging. Die technische Beratung sowie der Bezug der Hard- und Software Komponenten erfolgt seitdem über die RAUSCHER GmbH, dem führenden Anbieter von Matrox Imaging und anderen Bildverarbeitungskomponenten in Deutschland und Österreich.

STIHL vertraut beim Thema Bildverarbeitung auf die direkte Partnerschaft mit RAUSCHER, betont Alexander Fromm: „Wir wissen es sehr zu schätzen, mit einem einzigen Anbieter zusammenzuarbeiten, von dem wir sowohl Hardware als auch Software beziehen können. Dies hat entscheidend dazu beigetragen, unsere Systeme schnell zum Laufen zu bringen. Aufgrund unserer positiven Erfahrung mit der RAUSCHER GmbH und des dort vorhandenen langjährigen Know-hows mit Bildverarbeitung von Matrox Imaging haben wir bei STIHL auch bei der Entwicklung dieses neuen Systems auf Komponenten von Matrox Imaging zurückgegriffen.”

Mit Deep-Learning in die Tiefe gehen

„Bei der Prüfung jedes Benzinsaugkopfes werden vier Stege betrachtet, und die Maschine prüft 60 Teile pro Minute. Die Inspektion erfolgt daher mit einer Geschwindigkeit von 240 Bildern pro Minute”, erklärt Herr Fromm. Zur Bewertung der Teile wurden konventionelle Bildverarbeitungswerkzeuge verwendet; eine Deep-Learning-Lösung erweitert den Bereich der Bildverarbeitungsmöglichkeiten in den Fällen, in denen die konventionelle Bildverarbeitung aufgrund der hohen Varianz keine eindeutigen Ergebnisse liefert. „STIHL stellte fest, dass ein regelbasiertes Bildverarbeitungssystem für diese Aufgabenstellung nicht geeignet ist, da die Komponentenbilder zu stark variieren und die Fehlerrate, selbst bei Trefferraten zwischen 80 und 95 Prozent, zu hoch ist”, so Alexander Fromm. „Das neue System musste also eine geringere Fehlerrate und weniger irrtümlich als fehlerfrei erkannte Schlechtteile liefern, um eine höhere Trefferquote zu erreichen. Die Verwendung der Deep-Learning Software-Moduls „Classification“ von Matrox Imaging ergab Trefferraten von 99,5 % Genauigkeit und stellte damit eine enorme Verbesserung dar.“

Das neue Bildverarbeitungssystem von STIHL umfasst die Bildverarbeitungssoftware Matrox Design Assistant X, die auf einem Matrox 4Sight GPm Bildverarbeitungs-IPC läuft, der aufgrund seiner E/A-Funktionen, PROFINET®-Verbindungen und Power-over-Ethernet (PoE)-Unterstützung ausgewählt wurde. Das System umfasst außerdem eine PoE-Zeilenkamera, einen Drehtisch, einen Encoder und ultrahochintensive Linienbeleuchtungen der Serie LL230 von Advanced Illumination.

An der Entwicklung und Inbetriebnahme des neuen Bildverarbeitungssystems von STIHL waren Vision-Experten aus dem STIHL-Team, erfahrene Applikationingenieure der RAUSCHER GmbH sowie mehrere Bildverarbeitungsspezialisten von Matrox Vision Squad.

Gut, nicht gut und wo die Unterschiede liegen

Das effektive Training eines neuronalen Netzes ist keine triviale Aufgabe: Die Bilder müssen in ausreichender Anzahl vorhanden sein, korrekt gelabelt werden und die zu erwarteten Fehlervariationen unter praxisnahen Bedingungen für die Bildverarbeitung abdecken. Vor diesem Hintergrund beauftragte das STIHL-Team die Vision-Experten von Matrox Imaging damit, das Training des Convolutional Neural Network (CNN) durchzuführen.

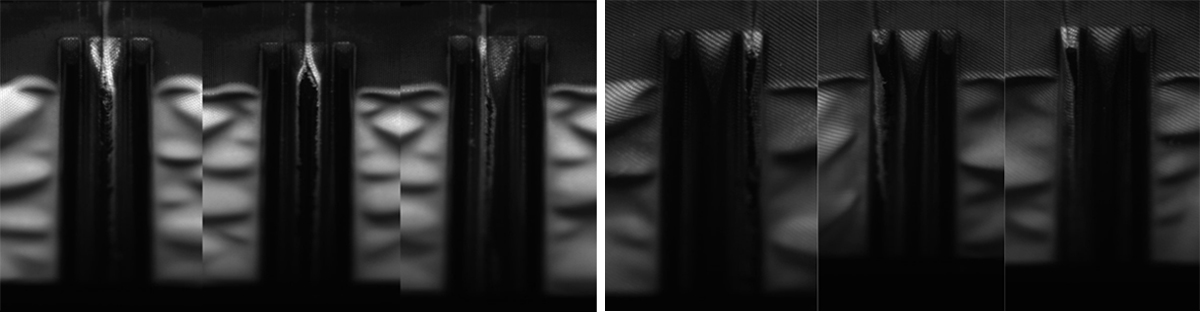

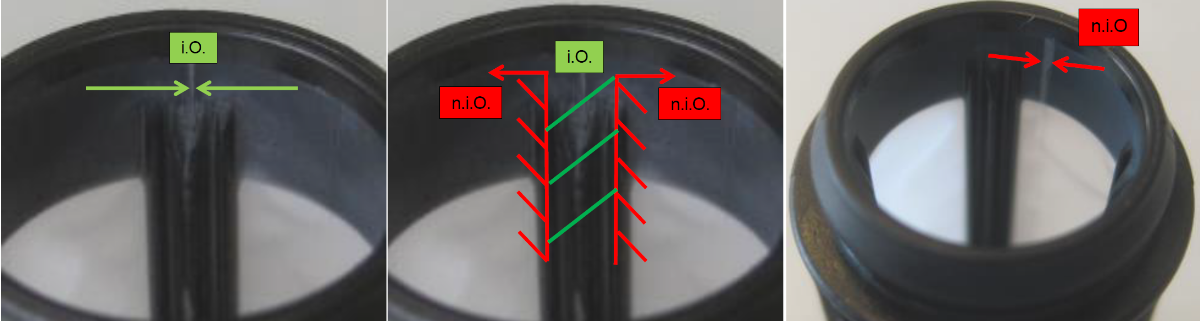

Herr Fromm beschreibt das Bildmaterial als „ein Kunststoffteil mit einem Filtergewebe, bei dem die Bilder von innen erfasst wurden. Die relevanten Bildinformationen befinden sich ausschließlich an den Stegen, alle anderen Bildinhalte sind für die Qualitätsprüfung unwichtig. Zur Vorbereitung des Datensatzes wird daher jeder Steg aus dem Gesamtbild ausgeschnitten und in zwei Ordner sortiert, die als „gut (IO)” und „nicht gut (NIO)” beschriftet werden. Das Team bei STIHL sortierte und labelte 2.000 repräsentative Teile mit jeweils 4 Bildern der Stege manuell und musste somit einen Gesamtdatensatz von 8.000 Bildern bewältigen. Die Unterstützung durch das Ingenieurteam von Matrox Imaging war ein wesentlicher Faktor, um diese außerordentlich komplexe Herausforderung zu meistern.“

Das Bild links zeigt ein fehlerfreies Bauteil, bei dem die Gewebenaht korrekt auf die Mitte des Kunststoff-Stegs ausgerichtet ist. In der Mitte veranschaulicht das Bild die Abweichungen, mit denen sich ein gutes Bauteil von einem schlechten unterscheiden lässt. Rechts sieht man ein Beispiel eines als „nicht gut (NIO)” eingestuften Bauteils, bei dem deutlich zu sehen ist, dass die Position der Gewebenaht nicht korrekt ist.

Die Sammlung der 8.000 Bilder wurde dem Vision-Expertenteam von Matrox Imaging zur Verfügung gestellt, das die interaktive Software-Umgebung MIL CoPilot zum Training des CNN und zur Erstellung des Klassifikators (CNN-Datei) einsetzte. Diese Datei wurde anschließend an STIHL zurückgegeben, um sie in die Softwareumgebung Matrox Design Assistant X zu importieren, wo sie zur automatischen Klassifizierung neuer Bilder und Bauteile in die vorgegebenen Klassen verwendet wird. MIL CoPilot ermöglicht den Zugriff auf vordefinierte CNN-Architekturen und bietet eine benutzerfreundliche Oberfläche zum Erstellen des für das Training erforderlichen Bilddatensatzes.

„Unser Hauptansprechpartner war die RAUSCHER GmbH, wo wir bei Bedarf immer schnell, kompetente Antworten und eine sehr gute Unterstützung erhielten”, lobt Alexander Fromm die Zusammenarbeit. Nachdem das System fertiggestellt war, nahm das STIHL-Team an einer Online-Schulung über das Matrox Vision Academy Portal teil, um sein Wissen über das Training im MIL CoPilot und den Einsatz der Bildverarbeitungssoftware Matrox Design Assistant X zu vertiefen.

Alle Herausforderungen gemeistert

Mit Unterstützung von Matrox Imaging konnte STIHL die Herausforderung erfolgreich meistern, eine Klassifizierung mittels des Matrox CNN zu realisieren. Eine weitere Schwierigkeit bestand schlicht und einfach darin, die schiere Menge der benötigten Bilder zu sammeln sowie die Bilder sorgfältig auszuschneiden, zu sortieren und zu klassifizieren. „Es war eine Herausforderung”, stellt Herr Fromm fest, „aber je mehr Zeit man in die Beschaffung geeigneter Bilder von guten und schlechten Bauteilen investiert, desto bessere Klassifizierungs-Ergebnisse erhält man!”

Fazit

STIHL ist absolut zufrieden mit den Verbesserungen, die aus den Deep-Learning-basierten Klassifizierungswerkzeugen des Matrox Design Assistant X für die Qualitätssicherungsmaßnahmen des neuen Vision-Systems resultieren. Es ist bereits geplant, ein zweites, ähnliches System zu entwickeln. Die Bilderfassung und das CNN-Training für dieses Projekt haben bereits begonnen.

„Matrox Imaging und die RAUSCHER GmbH sind sehr gute Partner. STIHL setzt bereits seit einigen Jahren Software, Komponenten und Systeme von Matrox Imaging ein”, resümiert Alexander Fromm. „Die Deep-Learning-Technologie erweitert die Möglichkeiten der Bildverarbeitung bei Aufgabenstellungen, in denen die konventionelle Bildverarbeitung nur unzureichende Ergebnisse liefert. Durch die Implementierung dieses neuen Systems, das Deep-Learning-Methoden auf effektive Weise einsetzt, konnten wir die bisherigen manuellen Sichtprüfungen durch eine automatisierte Lösung ersetzen. Infolgedessen erwarten wir große Effizienz steigerungen in unserer Produktion und sind davon überzeugt, dass wir mit dieser Technologie neue Aufgabenstellungen lösen und so eine weitere Verbesserung der Qualität unserer Produkte erzielen können.”

Weitere Information erhalten Sie von Matrox Imaging Kommunikations-Team.